Giunto implantare, fresaggio parallelo non conico, conoscenza della meccanica di precisione, tensioni che determinano la perdita di un impianto.

Passaggi certi, sicuri per realizzare protesi precise

Quale utilità nell’era digitale?

Sono ancora validi questi principi?

In una soluzione altamente estetica scegliamo una soluzione corona avvita o una cementata?

Fresatura telescopica pareti parallele attrito radente statico

Fresatura conica pareti oblique attrito radente dinamico

Meccanica di precisione

Frizione, attrito radente statico, attrito radente dinamico.

Frizione si verifica solo su dei corpi a pareti parallele che scorrono uno nell’altro in modo congruente, se in asse.

Se però sposto il carico di appoggio aumentando l’altezza del pezzo ho bisogno di minor inclinazione per creare la frizione. (se 2 pezzi scorrono liberamente, ho bisogno di minor inclinazione per creare la frizione)

Es. la frizione di un attacco è direttamente proporzionale alla lunghezza dell’attacco stesso.

Un attacco a frizione non può essere più basso o più corto di 5mm se scendiamo perdiamo tenuta.

Aumentando la larghezza e diminuendo la lunghezza, aumenta l’angolo d’appoggio

Viceversa

Diminuendo la larghezza e aumentando la lunghezza diminuisce l’angolo d’appoggio.

Riassumendo possiamo avere delle pareti sufficientemente alte che mi consentono l’angolazione d’appoggio e la frizione.

Il sistema a 0° in protesi fissa e rimovibile è l’ideale per le nostre ricostruzioni, sistema a frizione passivo, attrito radente statico.

Il sistema telescopico a 0° sfrutta la frizione l’adesione e la pressione negativa e determina un sistema molto stabile e nel frattempo passivo.

Attrito radente dinamico: il cono (conico) completamente diverso dalla frizione, effetto di incastro, effetto cono morse.

Sistema conico, sistema elastico.

Su un sistema conometrico 2°- 4°- 6°, l’attrito radente dinamico, cioè la ritenzione vera e propria non deve essere superiore ai 10 – 15 micron al bordo.

In bocca la corsa minima dopo l’assestamento di pochi giorni di lavoro della protesi della sovrastruttura delle primarie si perdono 25 micron proprio perché è un sistema di serraggio ad incastro e non a frizione (il sistema telescopico dopo 400 cicli 2 newton rimane costante).

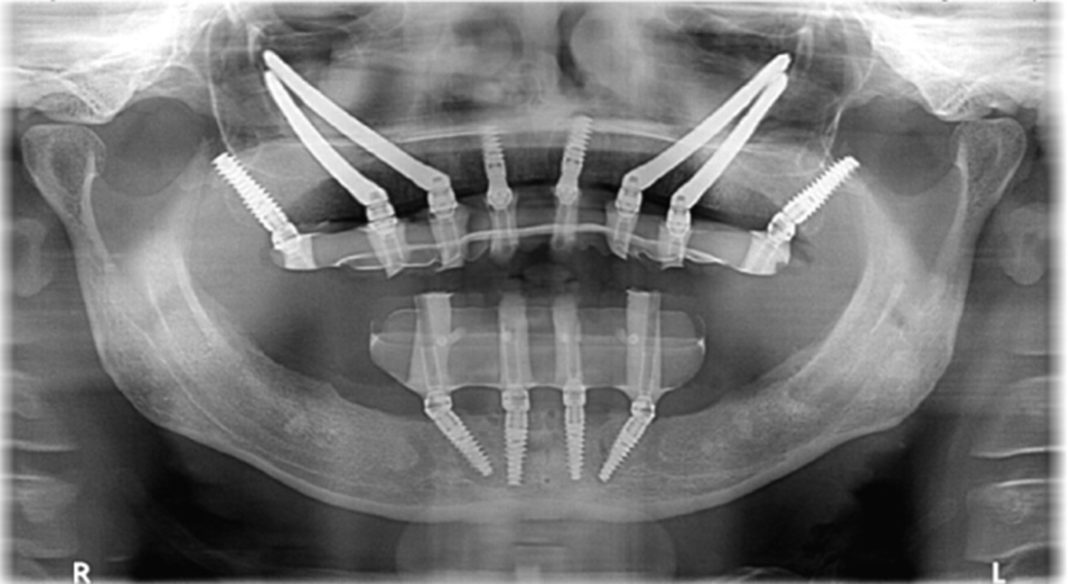

Quale utilità in implantoprotesi?

Mi sono trovato in passato quando l’attitudine e l’abitudine al fresaggio era più necessaria a fresare dei monconi implantari senza sapere a quali inclinazione fresarli, tanto pensavo il cemento risolvesse ogni problema legato alla ritenzione.

Fresavo a 4° e 6° o forse più ma non mi preoccupavo neanche del margine di finitura.

A volte non usavo nemmeno il fresatore.

Quale instabilità davo alla corona e al ponte sovrapposto?

Nelle pareti parallele posso controllare bene un chanfert al bordo

Un profilo di emergenza che mi determina un appoggio su tutta la struttura

Un profilo di emergenza gestibile e controllabile

Viceversa

In un piano obliquo, conico, devo aumentare l’altezza del bordo se voglio fare un chanfert quindi diventa un problema estetico da gestire e se voglio fare un chanfert devo fare, creare, un angolo negativo.

In un moncone implantare progettato in modo analogico o digitale per una ricostruzione altamente estetica è consigliabile avere dei piani obliqui per recuperare la direzione e favorire così l’inserzione ma è fondamentale terminare, finire, a 0° che ci permette soprattutto fondamentale creare un chanfert d’appoggio che garantisce la stabilità dell’elemento o del framework e soprattutto ne migliora la gestione della componente estetica in rapporto con la gengiva.

Gli stessi principi sono sempre validi e applicabili con le soluzioni moderne digitali, ritengo ancor più necessaria questa conoscenza analogica per costruire file di dispositivi implantoprotesici, dove necessita sempre un intervento manuale di rettifica per poi ottenere protesi biologicamente e meccanicamente funzionali e stabili.